ЭКСКУРСИЯ на ФАБРИКУ SIDI

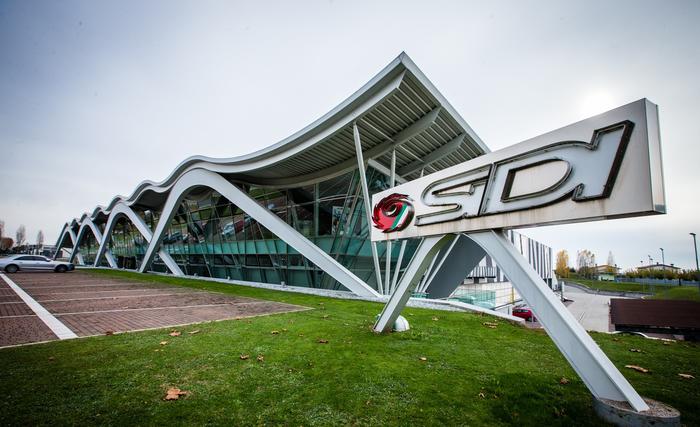

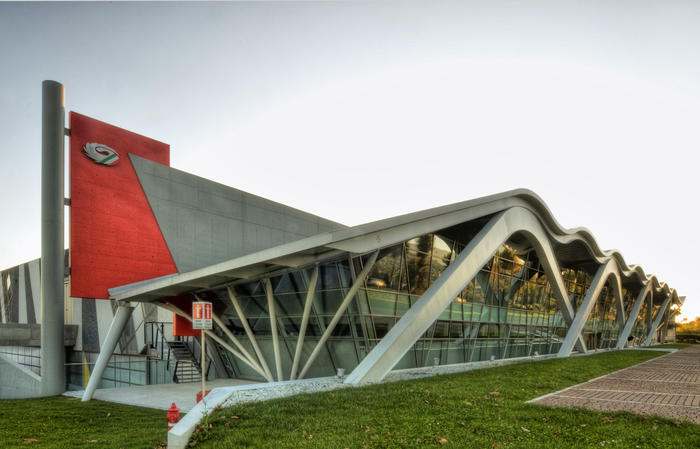

Впечатляющая штаб-квартира SIDI находится менее чем в 100 километрах от Венеции в Мазере (Италия). В регионе Венето, который SIDI называют своим домом, находятся в непосредственной близости и фабрики нескольких ключевых производителей обуви. Например, фабрика Gaerne находится через дорогу, а Alpinestars чуть дальше. Diadora, теперь принадлежащая Geox, находится в 3,5 км к югу от Мазера, а Northwave в 5 км к северо-востоку. Фактически в регионе Венето производят 70% итальянской спортивной обуви и 65% лыжных ботинок в мире, а провинция Тревизо имеет высокую концентрацию велосипедных брендов. Более чем когда-либо эти компании имеют решающее значение для итальянской экономики.

Давайте совершим небольшую экскурсию по штаб-квартире SIDI и посмотрим, как и где производят мотоботы. В самом начале мы попадаем в просторный холл с полками, на которых расположились мотоботы знаменитых вело и мотогонщиков. Само производство расположено на нижнем этаже: там находятся сборочные автоматизированные линии, но без ручного труда конечно же не обойтись - на мастеров приходится наибольшая доля всех процессов.

Офис SIDI SPORT характеризуется силой и динамизмом, это воплощение блестящей идеи архитектора Валентино Ивано Себеллина.

Как многие из их местных итальянских конкурентов, компания SIDI также переместила большую часть своего производства, но не в азиатские страны, а в Румынию. Сейчас в итальянской штаб-квартире работают около 75 сотрудников, 30 из которых занимаются исследованиями и разработками новых продуктов высшего уровня. Но самый большой сектор рабочей силы сосредоточен на заводе компании в Румынии, где работает около 300 человек. Все топ-модели, а также индивидуальные заказы для спонсируемых гонщиков производятся в Италии, а продукты среднего уровня и ниже в Румынии.

Дино Синьори: «Жаль, что мне пришлось переместить завод за пределы Италии в Румынию. Многие люди думают, что это было сделано, чтобы сэкономить на расходах, но это не так. Просто люди, которые живут в Италии, не хотят заниматься такой работой. Меня это огорчает. Раньше вы могли найти людей, чтобы сшить «верхушки», но этих квалифицированных рабочих больше нет. Вы можете проверить мои счета и счета-фактуры, если хотите. Я покажу вам, что зачастую производство товаров в Румынии на самом деле нам обходится дороже, так как есть дополнительные расходы на доставку и так далее. Я бы предпочел иметь еще 150 сотрудников и построить рядом еще один завод. У нас есть земля, но у нас просто нет людей, желающих выполнять такую работу».

А вот и тот самый легендарный скутер «Vespa» 1953 года на котором Дино Синьори возил на рынок свою продукцию. Скутер был восстановлен и занял почетное место в главном зале компании, в котором также находится мини-музей с обувью легендарных гонщиков.

Комната переговоров. По соседству на полках расположилась вся продукция компании за многие годы.

Несмотря на свои 80 лет, Дино Синьори не проявляет никаких признаков замедления в рабочем процессе, сохраняя при этом участие в каждом аспекте повседневных дел. Он все еще первый, кто приходит каждое утро, и часто является тем, кто запирает ночью фабрику, и иногда работает по субботам. По его словам, сейчас ему врачи уже не разрешают ездить на велосипеде, но будучи молодым человеком, он просыпался каждый день в 3 часа ночи и «наматывал» 120 км до работы на заводе.

Первая продукция компании – лыжные ботинки.

Хромированные мотоботы десятикратного чемпиона мира по мотокроссу Стефана Эвертса, который с 1996 года и до конца своей карьеры ездил в мотоботах SIDI.

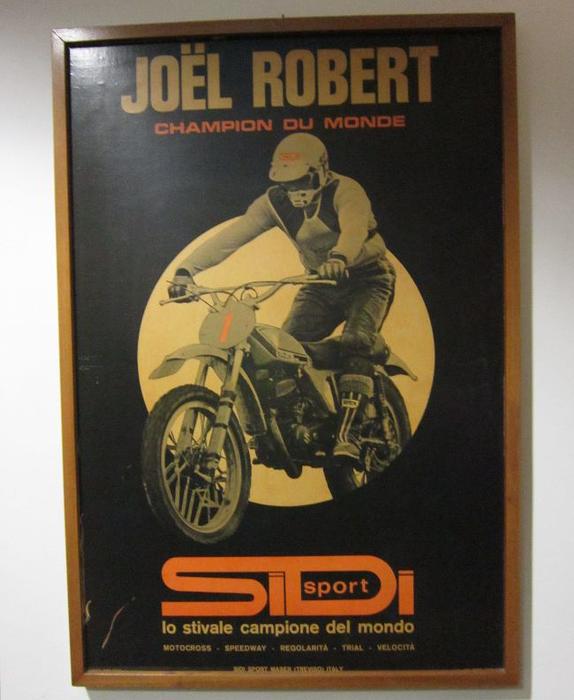

Шестикратный чемпион мира по мотокроссу бельгиец Жоэль Робер был первым мотокроссменом, которого начала спонсировать SIDI в 1969 году.

Технологическое превосходство - одна из главных черт продукции SIDI, сделанные вручную специализированным и опытным персоналом новые модели созданы с применением самых высококачественных материалов - LORICA, SYMPATEX, TEPOR и TEFLON. На фото: Даниэле Синьори – сын основателя и один из совладельцев компании.

С момента основания, комфорт и внимание к дизайну в соответствии с быстрыми изменениями в тенденциях спортивной одежды всегда были одним из приоритетов компании. Высокие ожидания потребителя и быстрая эволюция мира спорта означали, что технический персонал SIDI постоянно фокусируется на разработке передового дизайна с использованием новаторских материалов. Коллектив дизайнеров SIDI работает в тесном сотрудничестве с легендарными спортсменами, и именно в конструкторском бюро (на фото) происходят все важные изменения. После чего их лично утверждает Дино Синьори и руководство, и они поступают на производство.

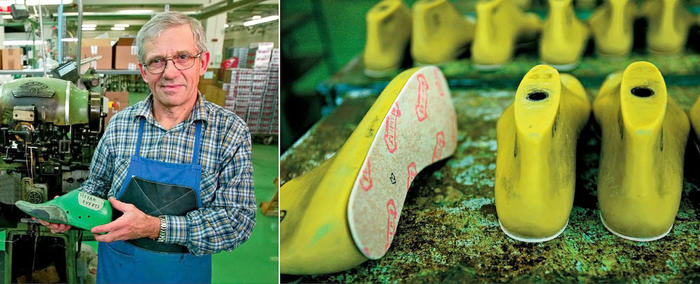

Под офисами и студиями находится производственное предприятие SIDI. Производство начинается с формы ноги - у компании есть несколько различных моделей, как для мужчин, так и для женщин, а также модели с мега размером.

Хотя большая часть продукции производится в Румынии, но начинается все на итальянской фабрике с приема и проверки сырья. После этого большая часть упаковывается и отправляется в Румынию, а другая часть в цех.

На заводе в Италии все еще много работы. Это явно беспокоит Синьори, что современная рабочая сила не следует его трудовой этике, поскольку хороших сотрудников, подобных тем, с кем он вырос, трудно найти в наши дни.

Очень немногие из спортивных обувных брендов могут похвастаться таким впечатляющим напоминанием о своей истории. На этих полках в алфавитном порядке находится вся спортивная история компании с персонализированными формами ног гонщиков, которые в разные годы представляли и прославляли SIDI на гоночных трассах.

Лино - один из старейших работников и настоящий мастер своего дела. Почти 48 лет он работает со звездами мото и велоспорта.

SIDI выпускает не только мотоботы, но и велосипедную обувь. Чтобы не перепутать, колодки для велосипедных туфель имеют желтый цвет, а для мотоциклетной обуви - зеленый. В самом начале к колодке вручную прикрепляют соответствующую размеру подошву.

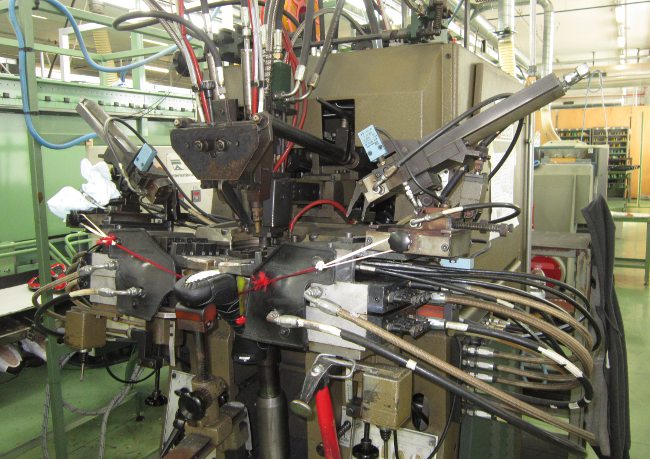

На всей конвейерной линии есть специальные машины, которым поручаются склеивание, формование и сшивание.

Первый этап производства: все части сшиваются воедино, после чего устанавливается жесткая задняя часть и передняя носовая часть, сделанная из полиуретана. Подкладку Gore-Tex, которая присутствует на топ-моделях, тоже вшивают вручную, потому как некачественные соединения могут стать причиной не герметичности и соответственно будут забракованы отделом контроля качества.

Задача этого станка «Терминатора», через который проходит 1500 ботинок в день, состоит в том, чтобы обернуть верхнюю часть вокруг нижней заготовки. Несмотря на впечатляющую автоматизацию, человеческие руки по-прежнему требуют выполнения многих задач, и каждый этап на этом пути проверяется опытными парами глаз.

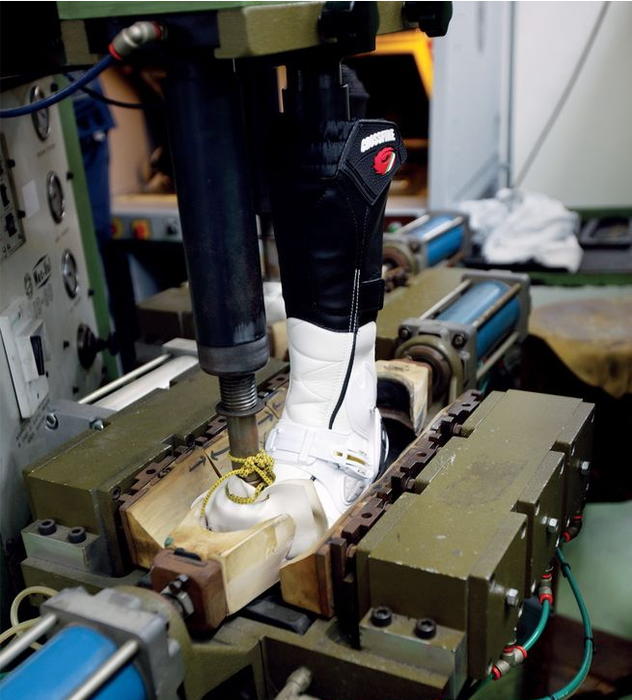

Далее идет процесс «затяжки»: заготовка получает колодку с прикрепленной к ней подошвой. Вначале специальная машина нагревает носовую часть, чтобы придать ей округлую форму. Одновременно с этим процессом машина загибает края заготовки к подошве и крепит их скобами к колодке. После этой операции мотобот приобретает свою конечную форму.

После нужно только прикрепить подметку, но это процесс не делается одним мастером и проходит через несколько рабочих рук. После снятия вспомогательных скоб и для соединения подошвы с краем искусственной кожи, изделие идет под пресс, причем очень важно удержать все необходимые детали на месте. Далее идет процесс шлифовки, при котором удаляются образовавшиеся складки и все, что мешает приклеится подметке.

После процесса шлифовки, мотоботы сохнут и ждут своей очереди, чтобы обзавестись соответствующей подошвой. Процесс установки системы «Sole Replacement System» (SRS) позволяющей полную замену подошвы, не совсем прост. Место, куда должна быть приклеена подметка, отмечают скотчем, дабы избежать ошибок. Далее все происходит в два этапа: первая смазка клеем, после чего идет обсушка. Чуть позднее наносят еще один слой клея (уже другого) и снова обсушка.

Чтобы подметка хорошо приклеилась, сами мотоботы и подметки разогревают в особой печи, а затем направляют под пресс. Через некоторое время проведенного под прессом и окончательного приклеивания, из мотобота извлекают колодку.

После извлечения колодки мотобот практически готов, остается прикрепить застежки и внешние элементы защиты. Этот процесс делается только руками мастеров фабрики.

Последний этап производства - это контроль качества. Все пребывающие продукты из Румынии также распаковываются и проверяются вручную. Если все в порядке, мотоботы вновь упаковываются и отправляются на склад ждать отправки.